서 론

재료 및 방법

1. 업체별 기술 현황 조사

2. 액비순환시스템 적용 현장 조사

결과 및 고찰

1. A 양돈장

2. B 양돈장

3. C 양돈장

4. D 양돈장

5. E 양돈장

6. 양돈장별 액비순환시스템 주요 사항 및 특징

7. 액비순환시스템 유형 분류 방법

결 론

서 론

축산업의 기업화 전업화와 함께 농촌의 도시화에 따라 악취 민원이 지속적으로 증가하는 추세이다. 2005년 악취방지법 시행 이후, 2018년 환경부 (ME, 2018)에서 실시한 악취민원 실태조사에 따르면 축산시설 관련 악취 민원의 건수는 2013년 전체 악취 민원 13,103건 중 2,604건 (19.9%)이었으나, 2017년 전체 악취 민원 22,851건 중 6,112건 (26.7%)으로 2013년 대비 3,508건이 증가한 것으로 확인되었다.

이에 환경부에서는 축산시설에 의한 악취민원을 최소화하기 위해 ‘가축분뇨 관리 및 이용에 관한 법률’과 ‘악취방지법’의 관련 규제를 강화하는 추세이다. Table 1과 같이 ‘가축분뇨 관리 및 이용에 관한 법률’에서는 가축사육의 제한 구역확대, 퇴비 ‧ 액비 관리 강화, 액비 살포 위반자 및 경종농가에 대한 처벌이 강화되었다. 또한, Table 2와 같이 ‘악취방지법’에서는 악취관리지역 지정요건의 완화, 시료자동채취장치 도입 등이 추진되고 있다.

Table 1.

Main regulatory strengthening status of ‘act on the management and use of livestock manure’ in recent years.

Table 2.

Main regulatory strengthening status of ‘odor prevention act’ in recent years.

따라서 앞으로는 축산에서 발생하는 악취를 저감하여야 지속가능한 축산업을 영위할 수 있을 것이다. 축산농가의 악취 발생의 주요 원인은 분뇨처리과정 및 퇴비화 공정이며 특히 양돈농가의 경우 분뇨슬러리 처리 과정에서 가장 많이 발생한다 (ME, 2004). 이러한 문제점을 개선하기 위해 양돈장 악취잠재물질의 근원을 해결하고 생산성 향상 효과도 동반하는 액비순환시스템에 대한 관심이 높아지고 있다.

액비순환시스템이란, 돈사에서 배출된 슬러리를 액비화시설을 통해 액비화하여 다시 돈사 내 피트로 순환시키는 것을 반복하는 시스템으로, 돈사내 악취저감, 내부 온 ‧ 습도 유지 등의 효과를 통해 사육환경을 개선시켜주는 효과적인 시스템이다 (Ha and Kim, 2015). Table 3과 같이 액비순환시스템의 가장 큰 장점으로는 돈사내 슬러리 부패 방지에 의해 악취 및 유해가스 저감, 돈사 내 유해가스를 저감을 통한 사육환경 개선 (폐사율 저감, 사육일수 감소등) 및 농가 생산성 향상, 돈사 내부 온도 유지에 도움 (30~35°C로 유지된 액비가 피트로 지속 유입), 퇴비화 시설 불필요 등이 있으며, 단점으로는 높은 초기 투자비용, 돈사 및 슬러리 소독제 사용 불가, 운영 및 관리 방법의 어려움, 농가별 적용 방식의 편차 등이 있다 (KECO, 2016).

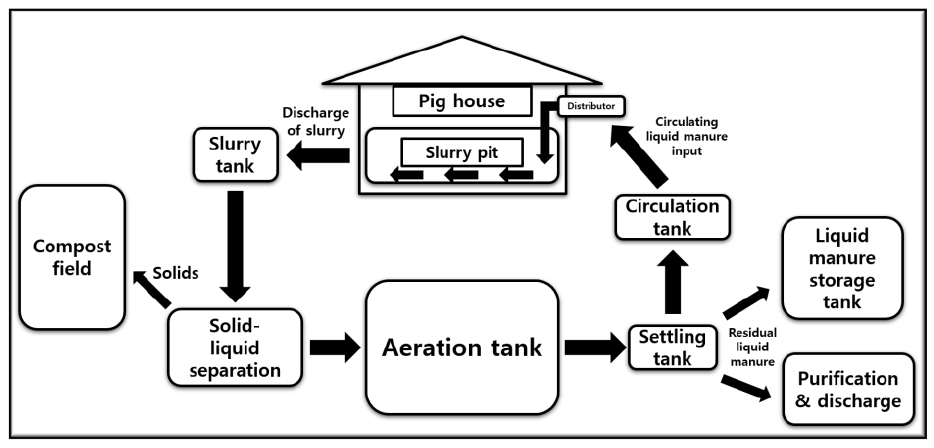

액비순환시스템의 일반적인 공정 흐름은 Figure 1과 같다.

Table 3.

Definitions, advantages and disadvantages of the liquid manure pit recharge system.

이러한 액비순환시스템은 적용 농가의 상황과 설치 업체별 기술에 따라 공정 구성이 상이하여 도입을 계획할 때 여러 요인들을 고려해야 하지만 본 시스템과 관련된 연구와 자료들이 국내 ‧ 외적으로 부족한 실정이다. 국내의 경우 1차 슬러리 처리 시 Screw Press (응집제 첨가) (중 ‧ 소규모 시설 규모), 저속 Screw Decanter (응집제 첨가) (대규모 및 공공처리장 규모)가, 2차 슬러리 처리 시에는 가압부상조가 가장 안정적인 공정이라는 연구 결과가 있었으며 (Park et al., 2000), 국내 사정에 적합한 액비화 공정 필수 단계 (6단계)를 제시한 연구 (Kim et al., 2012), 돈분뇨 슬러리 액비화시 저장 깊이가 깊어짐에 따라 총고형물 함량의 농도가 증가한다는 연구 (Jeong et al., 2006), 3N-system (속성발효처리공법)개선안 도입 시 발효조 내 H2S, NH3의 농도가 감소했다는 연구 (Kang and Huh, 2009) 그리고 배관 내 공기혼합식 발효조를 활용한 폭기 방식이 액비 부숙에 있어 더 높은 용존산소전달 효율을 나타낸다는 연구 (Jeong et al., 2012) 등이 보고된 바 있다. 또한, 국외의 경우에는 돈분뇨 내 pH 증가시 악취 유발 박테리아의 성장 약화가 가능하지만, 다량의 H2S, NH3 방출에 의한 위험이 증가할 수 있다는 연구 결과 (Jun, 2000) 등 가축분뇨처리와 관련된 연구 결과들이 보고된 바 있었지만 액비순환시스템에 대한 연구와 자료는 부족한 실정이다.

이에 본 연구는 현재 양돈장에 설치 ‧ 운영되고 있는 액비순환시스템의 특징 조사 및 분류를 수행하여 액비순환시스템에 대한 운영 ‧ 관리 정보와 국내 액비순환시스템의 설치 운영 실태를 분석하고자 수행되었다.

재료 및 방법

1. 업체별 기술 현황 조사

조사방법에 있어서는 운영 중인 액비순환시스템 관련 업체들을 분석하고, 업체별 기술이 적용된 양돈장의 현장조사를 통해 액비순환시스템의 운영현황 및 효과성을 조사하였다. 현재 국내에서 운영되고 있는 액비순환시스템 시공 업체는 대략 10곳 내외가 있는 것으로 조사되었으며, 2018년 9월 1일부터 30일까지 주요 시공 업체별 기술 특장점에 대해 서면상으로 조사를 수행하였다. 서면 조사 결과 시공 업체별 기술의 특징이 명확하였으며, 기술을 분석한 결과 Table 4와 같이 미생물 투입 여부, 고액분리 유무에 따라 액비순환시스템 주요 분류 기준을 도출할 수 있었다.

Table 4.

Major classification criteria of the liquid manure pit recharge system.

2. 액비순환시스템 적용 현장 조사

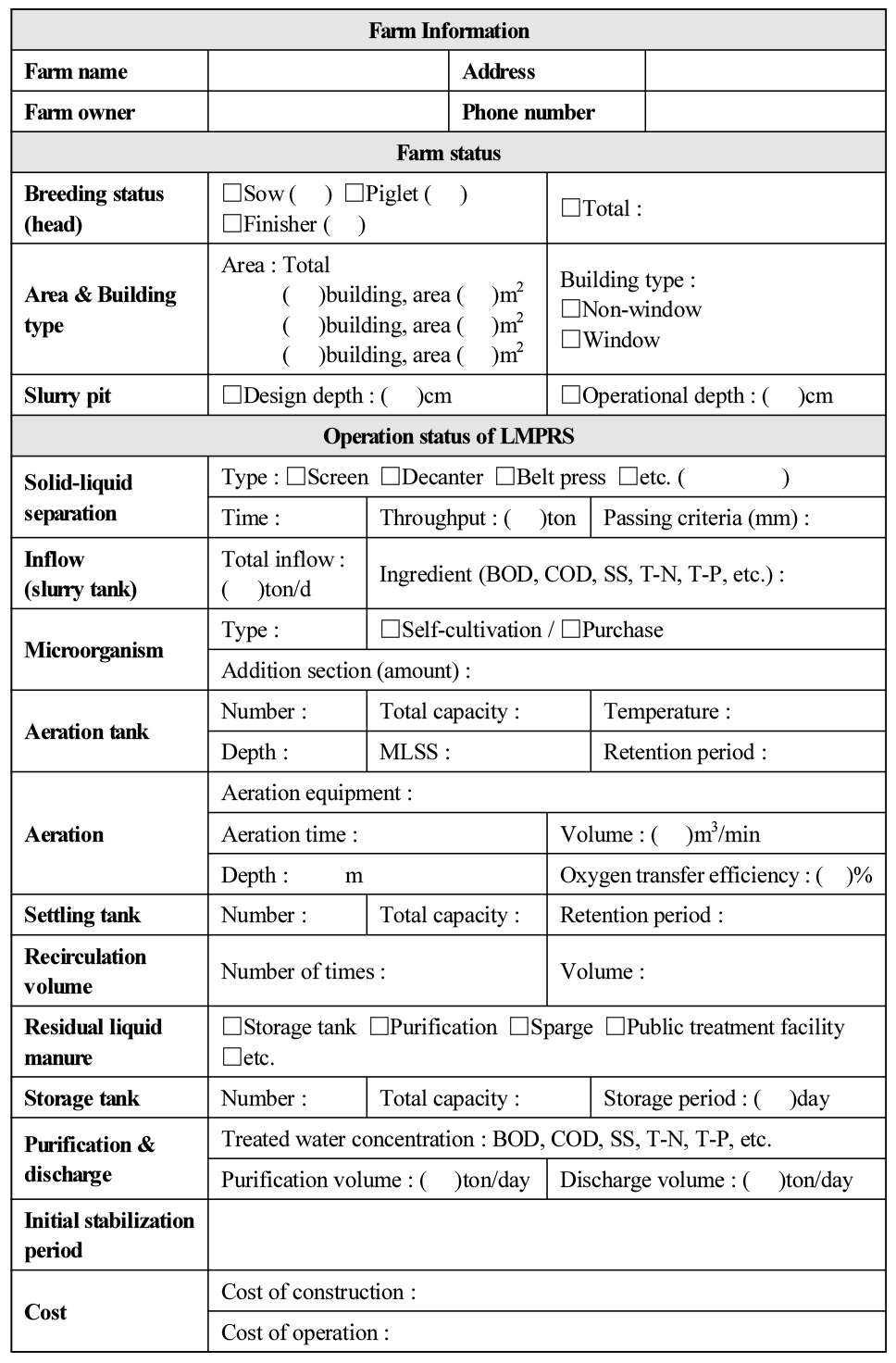

2018년 10월 23일 부터 11월 8일까지 액비순환시스템이 설치 ‧ 운영되고 있는 5개 양돈장에 대한 현장조사를 수행하였다. 조사표 구성 항목들은 축산 및 환경 전문가 10인의 자문을 얻어 작성하였으며, 농장 일반 현황, 농장 운영 현황, 액비순환시스템 운영 현황으로 대분류하여 Figure 2와 같이 조사표를 구성하였다.

또한, 대분류의 특성에 맞게 각 항목들을 소분류하여 다음과 같이 구성하였다. 농가 일반 현황 부문은 농장명, 주소, 대표명, 연락처로 구성하였으며, 농장 운영 현황 부문은 사육현황 (두수), 축사면적 및 형태, 슬러리피트 설계 및 운영 깊이로 구성하였다. 마지막으로 액비순환시스템 운영 현황 부문은 공정에 대한 정확한 파악을 위해 전처리 (고액분리) 여부 및 처리량 등, 유입량 (원수조) 및 농도, 미생물 종류 및 첨가구간 등, 폭기조의 구성, 폭기량, 침전조, 재순환액비량, 잔여 액비 처리, 액비저장조 현황, 정화방류 현황, 초기안정화기간, 비용 등으로 구성하였다.

결과 및 고찰

1. A 양돈장

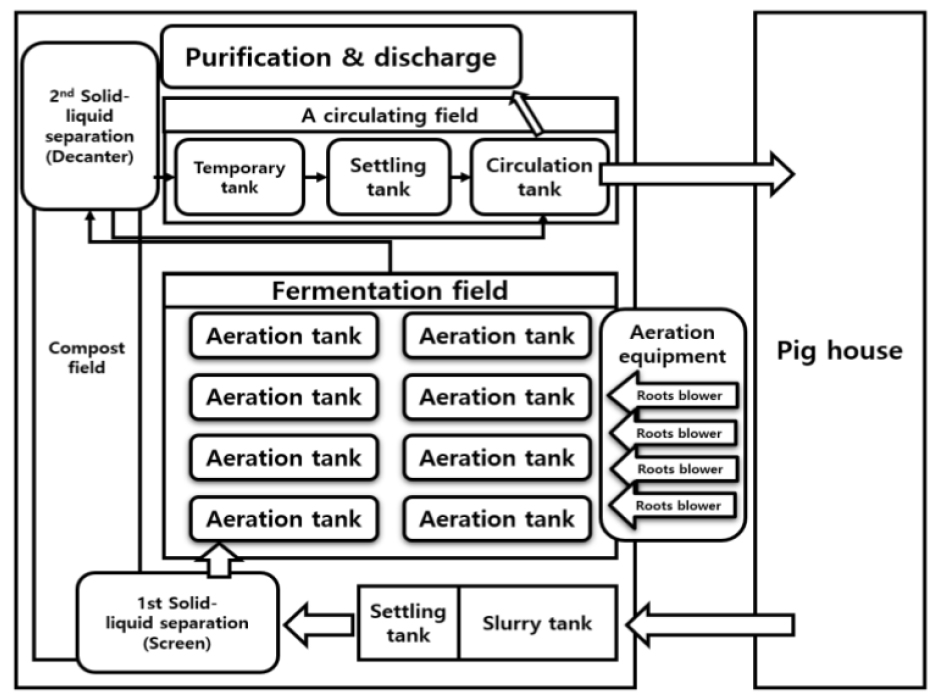

충청남도 홍성군에 위치한 A 양돈장은 모돈 360두, 자돈 1,100두, 육성 1,200두로 2,660두를 일관사육하는 농가로서 5개동에 총 면적 1,800평의 무창돈사 형태로 되어있었다. 순환주기는 24시간 순환식으로 슬러리 피트는 45 cm로 운영하고 있었다. 돈사에서 일 30톤 (BOD농도 7,000~10,000 ppm)의 슬러리를 배출하고 있었으며, 협잡물처리기 (스크린)로 1차 고액분리를 하고 미생물은 액비순환시스템 설치 초기에만 시딩한 후 다른 미생물은 투입하지 않고 있었다. 유량 조정조는 30톤 용량, 폭기조는 8개조로 총 1,500톤 용량이었으며, 4개의 폭기장치 루츠브로워 (40마력)가 설치되어 있었고, 각 조당 산기장치 디스크산기관이 설치되어 있었다. 또한, 데칸터로 2차 고액분리를 하고 폭기조 및 침전조 운영 후 순환조로 투입하거나, 일부는 별도의 막 분리과정을 거쳐 정화 방류처리를 하고 있었다. 초기 안정화기간은 6개월 정도 소요된 것으로 조사되었다.

A 양돈장의 액비순환시스템은 1차적으로 고액분리 (협잡물 처리 (스크린)) 과정을 통해 용량의 과부하를 방지하고, 2차적으로 고액분리 (데칸터)를 통해 작은 입자의 고형물까지 분리하여 용량의 과부하 방지 및 정화 방류에도 용이하도록 운영하는 방식이 특징이다. 또한, 슬러지 저장조 별도 설치, 순환수 투입 배관을 지상으로 연결 (배관이 막히는 문제 해결을 위하여 배관 내 모터를 설치하여 지상으로 보내는 방식), 폭기조내 수온을 20~30°C로 유지하는 것으로 조사되었다. 이에 따른 공정도는 Figure 3과 같다.

2. B 양돈장

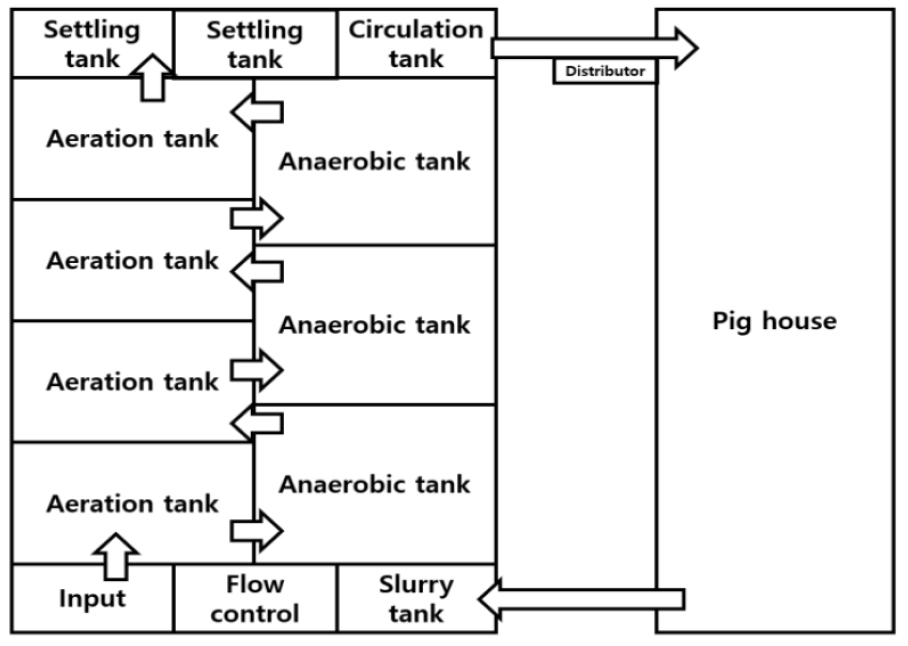

경기도 안성시에 위치한 B 양돈장은 비육돈만 2,800두를 사육하는 농가로서, 4개동에 총 면적이 800평, 돈사 형태는 개방식돈사인 농가였다. 순환주기는 24시간 순환식으로 슬러리 피트는 60 cm로 운영하고 있었다. 돈사에서 일 16~18톤 (배출 시 BOD농도 3,000~4,000 ppm)의 슬러리를 배출하고 있었으며, 별도의 고액분리과정 없이 미생물 (유산균, 바실러스 광합성균)만 월 400 L씩 폭기조에 주기적으로 투입하고 있었다. 유량 조정조는 12톤 용량, 폭기조는 4개조로 총 1,200톤 용량이었으며 폭기량 16톤/분의 폭기장치 이젝터 (5마력)가 설치되어 있었다. 침전조는 2개조로 총 20톤 용량이며, 초기 안정화기간은 6개월 정도 소요된 것으로 조사되었다.

B 양돈장의 액비순환시스템 별도의 고액분리과정 없이 미생물만 주기적으로 투입하는 운영방식과 무산소조를 운영하는 방식이 특징이다. 순환수 투입 배관을 지상으로 연결 (배관이 막히는 문제 해결을 위하여 배관 내 모터를 설치하여 지상으로 보내는 방식), 폭기조내 수온을 26~30°C로 유지하는 것으로 조사되었으며, 잔여액비의 경우 별도의 정화처리 시설을 통해 정화방류 처리 중인 것으로 조사되었다. 비용의 경우 시공비는 5~6억, 운영비 (전기세 포함)는 월 120만원 수준이었다. 이에 따른 공정도는 Figure 4와 같다.

3. C 양돈장

경기도 이천시 C 양돈장은 모돈 300두, 자돈 1,600두, 비육돈 2,600두 총 4,500두를 일관사육하는 농가로서, 9개동에 총 면적이 1,400평, 돈사 형태는 무창 (5동) 및 개방식 (4동)돈사인 농가였으며, 순환주기는 24시간 순환식으로 운영 중이었다. 돈사에서 일 25톤의 슬러리를 배출하고 있었으며, 자동고액분리기 (중력침전식)를 통해 1차 고액분리를 하고 미생물은 액비순환시스템 설치 초기에만 시딩한 후 별도의 미생물 투입은 하지 않고 있었다. 폭기조는 2개조로 총 1,000톤 용량이었으며, 폭기장치 터보브로워와 산기장치 디스크산기관이 설치되어 있었다. 침전조는 1개조이며, 초기 안정화기간은 1개월 정도 소요된 것으로 조사되었다 (기존 정화방류 시설이 있어 미생물 안정화가 용이했다고 한다).

C 양돈장의 액비순환시스템은 1차적으로 고액분리 (자동고액분리기) 과정을 통해 용량의 과부하를 방지하고, 별도의 농축조를 설치해 정화방류에도 용이하도록 운영하는 방식이 특징이다. 또한, 순환수 투입 배관을 지하로 연결, 폭기조내 수온은 22~30°C로 유지하는 것으로 조사되었으며, 잔여액비의 경우 별도의 정화처리 시설을 통해 정화방류 처리 중인 것으로 조사되었다. 비용의 경우 시공비 5~6억 수준이었다. 이에 따른 공정도는 Figure 5와 같다.

4. D 양돈장

전라남도 영암군 D 양돈장은 모돈 380두, 자돈 1,500두, 비육돈 3,120두 총 5,000두를 일관사육하는 농가로서, 4개동에 총 면적이 4,200평, 돈사 형태는 무창돈사인 농가였다. 순환주기는 1일 1회 (순환량 25톤)로 슬러리 피트는 60 cm로 운영하고 있었다. 돈사에서 일 25톤의 슬러리를 배출하고 있으며, 스크린을 통해 1차 고액분리를 하고 미생물도 원수조 및 폭기조에 각각 일 20 L씩 주기적으로 투입 중이었다. 폭기조는 5개조로 총 1,200톤 용량이었으며, 각 조당 산기장치 (디스크산기관)가 설치되어 있었다. 침전조는 2개조로 총 400톤 용량이었다. 액비저장조는 6개조로 총 8,000톤 용량을 운영 중이었으며, 초기 안정화기간은 6개월 정도 소요된 것으로 조사되었다.

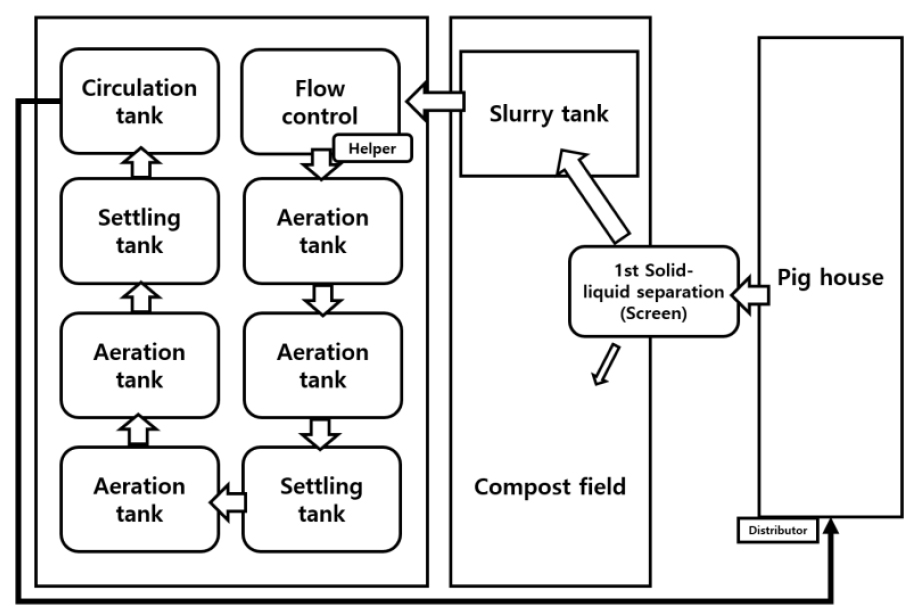

D 양돈장의 액비순환시스템은 1차적으로 고액분리 (자동고액분리기) 과정을 통해 용량의 과부하를 방지하고, 미생물의 주기적 투입을 통해 미생물 균형을 유지하는 방식이 특징이다. 또한, 유량조정조에 ‘Helper’라는 장치를 설치해 유입수에 산소를 추가 공급하여 원할한 분해가 이루어지도록 도움을 주고 있었다. 순환수 투입 배관은 지하로 연결, 폭기조내 수온은 30°C 수준으로 유지하는 것으로 조사되었다. 잔여액비의 경우 별도의 액비저장조를 통해 저장 후 간척지에 살포 중이었으며, 비용의 경우 시공비 3억 수준이었다. 이에 따른 공정도는 Figure 6과 같다.

5. E 양돈장

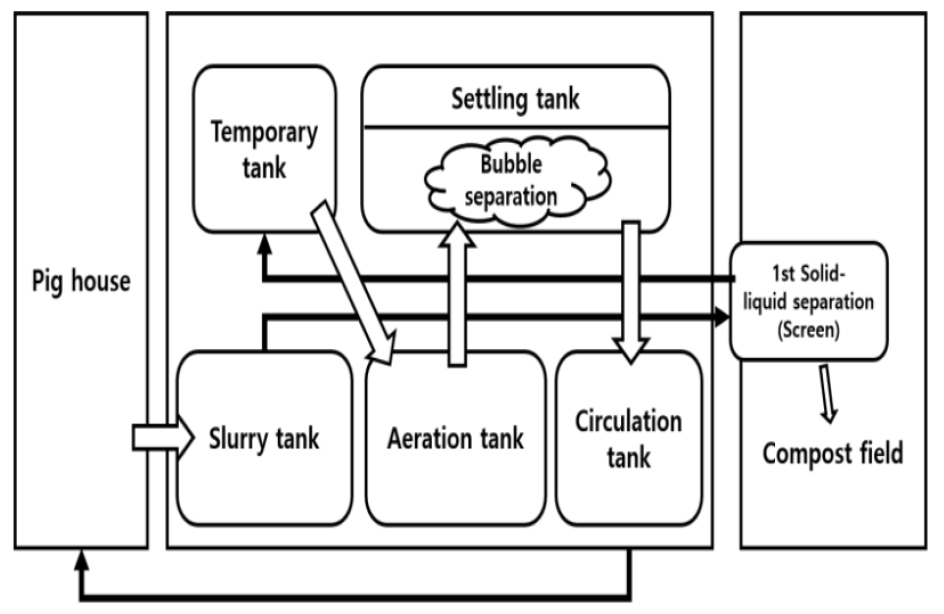

충청남도 당진시 E 양돈장은 모돈 130두, 자돈 500두, 비육돈 670두 총 1,300두를 일관사육하는 농가로서, 6개동에 총 면적이 2,164평, 돈사 형태는 무창돈사인 농가였다. 순환주기는 1일 2회 (순환량 30톤/회)로 슬러리 피트 80 cm로 운영하고 있었다. 돈사에서 일 70톤의 슬러리를 배출하고 있었으며, 스크린을 통해 1차 고액분리를 하고 별도로 미생물은 투입하지 않고 있었다. 폭기조는 1개조로 총 100톤 용량이었으며, 폭기장치로 루츠브로워 (5~7마력)가 설치되어 있었다. 액비저장조는 2개조로 총 800톤 용량을 운영 중이었으며, 초기 안정화기간은 2~3년 정도 소요된 것으로 조사되었다 (초기 시공 및 운영시 업체가 참여한 것이 아닌 농장주가 자체적으로 도입한 것이므로 다른 양돈장보다 초기 안정화에 어려움이 있었다고 한다).

E 양돈장의 액비순환시스템은 1차적으로 고액분리 (자동고액분리기) 과정을 통해 용량의 과부하를 방지하는 운영 방식이 특징이다. 또한, 발효액비의 부숙 처리효율이 좋아 별도의 침전지 설치를 하지 않은 것으로 조사되었다. 처리시설 중에는 ‘거품조’라는 시설이 존재하는데, 폭기조는 밀폐시키고 거품조와 연결하여 폭기 시 일어나는 거품을 수집 및 침전하여 재처리하는 시설이었다. 폭기조내 수온은 30~40°C 수준으로 유지하는 것으로 조사되었으며, 잔여액비의 경우 별도의 액비저장조를 통해 저장후 액비유통센터로 반출 중이었다. 비용의 경우 시공비 6,000만원 (토목비용 별도), 운영비 (전기세 포함) 월 150만원 수준이었다. 이에 따른 공정도는 Figure 7과 같다.

6. 양돈장별 액비순환시스템 주요 사항 및 특징

5개 양돈장에 설치 ‧ 운영되고 있는 액비순환시스템의 현장조사 결과에 따라 농장별 설치된 액비순환시스템의 공통사항 및 특징을 Table 5와 같이 정리하였다.

Table 5.

Common point and individual characteristic.

각 양돈장별로 사육두수, 사육방식, 시설 현황 등 조건이 다르기 때문에 액비순환시설을 운영 ‧ 관리하는 방식에서 차이가 있을 수 밖에 없지만, 종합적으로 살펴보면 초기 안정화 기간 (180일), 폭기조 저류기간 (30일), 폭기조 내 온도 (30°C) 그리고 MLSS (mixed liquor suspended solid) (3,000 ppm) 부분에서 공통적인 요소들을 확인할 수 있었다. 특히 액비순환시스템의 경우 순환과정에서 발효가 활발하게 진행 (Lee, 2011) 되어야 함에 따라 초기 안정화 기간이 필요하고, 적절한 액비순환시스템을 운영하기 위한 저류시간 (Mata-Alvarez et al., 2000; Mahmoud et al., 2004)과 폭기조의 환경조건의 경우 타 연구 (Ha and Kim, 2019)에서 조사한 범위내의 SS (1,450~2,866)와 온도 (25~30°C)와 유사한 물리적 조건을 나타내었다.

7. 액비순환시스템 유형 분류 방법

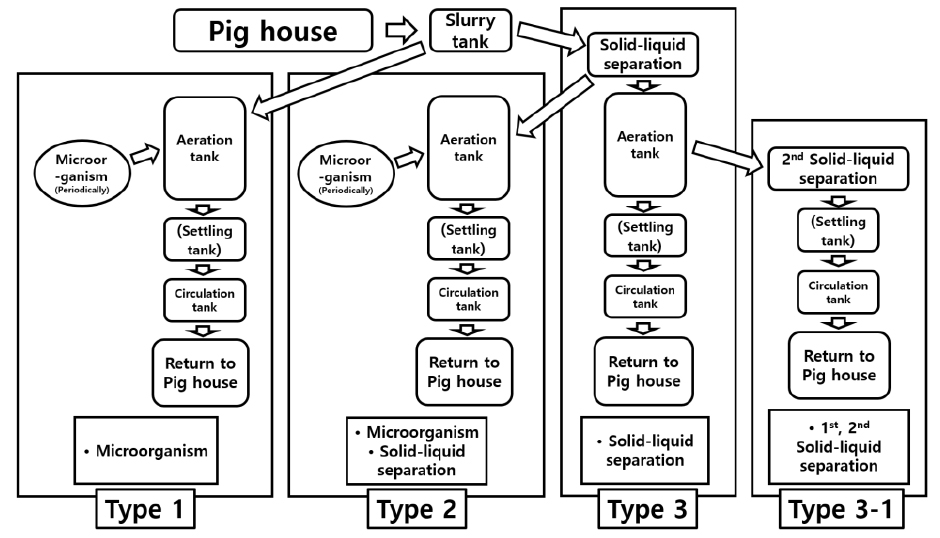

5개 양돈장에 설치 ‧ 운영되고 있는 액비순환시스템의 공정과정을 분석한 결과 고액분리 유무, 미생물 투입 유무를 기준으로 Figure 8과 같이 분류할 수 있었으며, 3유형은 경우에 따라 2차 고액분리를 실시하는 3-1유형으로 분류가 가능하였다.

1유형의 경우, 돈사에서 가축분뇨를 집수조로 배출하고 별도의 고액분리 과정없이 폭기조로 이송하는 유형이며, 폭기조에는 미생물을 주기적으로 투입하여 발효가 원활하게 진행되도록 돕는 유형이다. 폭기 과정 후에는 침전조 과정을 거쳐 액비가 생산되고, 완성된 액비 중 일부는 순환조를 통해 돈사내부로 순환하고 일부는 농장에 따라 저장조에 저장 또는 정화 방류 처리하는 유형이다.

2유형의 경우, 돈사에서 가축분뇨를 집수조로 배출하고 고액분리 과정을 거친 후 액상분뇨를 폭기조로 이송하는 유형이며, 이때 폭기조에도 미생물을 주기적으로 투입하여 발효가 원활하게 진행되도록 돕는 유형이다. 폭기 과정 후에는 침전조 과정을 거쳐 액비가 생산되고, 완성된 액비 중 일부는 순환조를 통해 돈사내부로 순환하고 일부는 농장에 따라 저장조에 저장 또는 정화 방류 처리하는 유형이다.

3유형의 경우, 돈사에서 가축분뇨를 집수조로 배출하고 고액분리 과정을 거친 후 액상분뇨를 폭기조로 이송하는 유형이다. 이후에는 별도의 미생물 투입 과정 없이 침전조 과정을 거쳐 액비가 생산되고, 완성된 액비 중 일부는 순환조를 통해 돈사내부로 순환하고 일부는 농장에 따라 저장조에 저장 또는 정화 방류 처리하는 유형이다. 또한, 3유형은 1차 고액분리 과정 및 폭기과정을 거친 후 추가적으로 2차 고액분리를 실시하는 3-1유형으로 분류가 가능하다.

1유형의 경우 고액분리를 진행하지 않음에 따라 폭기조 저류 기간이 비교적 높았으며, 24시간 순환 및 폭기를 진행하였다. 특히 폭기조의 크기가 사육규모에 비해 다른 농장에 비해 컸는데 이는 고액분리를 하지 않음에 따라 비교적 높은 SS농도에 의해 자연적으로 발생한 현상으로 보인다. 특히, 기존의 연구 (Park et al., 2000)에서 연구된 것과 같이 고액분리 방식, 응집제 사용 여부 등에 의해서도 SS 제거율은 영향을 받을 수 있지만, Mesh Screen과 Drum Screen의 1차 고액분리에서 SS 제거율이 약 23,3%, 16,5%로 비교적 낮은 것을 반영하면, 고액분리 시 발생할 수 있는 Mesh 등의 폐쇄 현상, 세척수 사용에 의한 유량 증가 등에 의한 어려움을 피할 수 있는 장점이 있었다. 그러나 위의 결과는 고액 분리 방식, 응집제 등이 사용되지 않은 상황을 전재로 함에 따라 고액분리 방식, 수분조절제 사용, 악취발생 등의 다양한 조건을 전재로한 실험이 추가로 필요한 것으로 보이며, 더불어 경제적인 평가 후 우수한 방식에 대하여 고찰하는 것일 효과적일 것으로 사료된다.

결 론

본 연구를 통해 5개 양돈장의 액비순환시스템 설치 ‧ 운영 상의 공통사항과 각 농장에 따른 특징을 확인 할 수 있었으며, 공정과정을 분석한 결과 공정과정별로 액비순환시스템의 유형을 분류 할 수 있었다.

연구를 수행한 5개 양돈장은 공통적으로 공정과정에서 초기 미생물의 안정화를 위해서 180일 이상이 소요되었으며, 액상분뇨의 폭기조 내 저류 기간을 30~40일 정도로 운영하고 있었다. 또한, 폭기조 내 온도를 30°C 내외로, MLSS (mixed liquor suspended solid)를 3,000~4,000 ppm 수준으로 운영하고 있었다.

각 농장의 공정과정을 분석한 결과를 토대로 액비순환시스템 유형을 분류할 수 있었으며, 각 유형별 특징으로는 1유형의 경우 별도의 고액분리를 하지 않고 폭기조에 미생물을 주기적으로 투입하여 토착미생물 활성화만을 활용해 순환액비를 제조하는 것이 특징으로 장점은 고형분 의 별도 처리를 하지 않는 점을, 단점은 미생물의 주기적 공급에 따른 비용 발생을 들 수 있다. 2유형의 경우 고액분리 과정을 거치고, 추가적으로 폭기조에 지속적으로 미생물을 투입하여 순환액비를 제조하는 것이 특징으로 장점은 고액분리로 인해 액비화 일수가 감소하는 점을, 단점은 고형분의 처리, 미생물의 주기적 공급에 따른 비용 발생을 들 수 있다. 3유형의 경우 고액분리 후 별도의 미생물 추가 투입 없이 순환액비를 제조하는 것이 특징으로 장점은 미생물 추가 투입에 따른 비용 발생이 없다는 점을, 단점은 고형분처리에 따른 비용 발생으로 들 수 있다.

향후 연구를 통해 축사 형태 및 외부 환경 요인들이 액비순환시스템에 미치는 영향과 액비화 과정 상의 시간조절 및 적정 순환액비량의 산정 등의 공학적 연구가 추가적으로 실시되어야 할 것으로 판단되지만 본 연구를 통해 확인된 축산농가에서의 액비순환시스템 유형별 설치 ‧ 운영 상의 공통적인 요소들과 각 유형별 특징을 분석할 수 있게 된 점에서 액비순환시스템을 도입하고자 하는 시설, 관계자에게 유용한 정보를 제공한 것으로 판단된다.