서 론

재료 및 방법

1. 양돈장

2. 악취시료 채취

3. 조사항목 및 방법

4. 통계분석 및 모델링

결과 및 고찰

1. 액비화 단계별 암모니아, 황화수소 및 악취강도

2. 암모니아, 황화수소 및 악취강도 상관분석

결 론

서 론

양돈장의 기업화는 농장의 운영과 시설 형태 및 시스템을 변화시키는데 가장 큰 영향을 주었다. 국내 많은 수의 양돈장이 전면슬랏과 슬러리피트 형태의 돈사이며, 슬러리피트에서 발생하는 돈분은 수분함량이 높은 특성을 나타낸다(Burton, 1992).

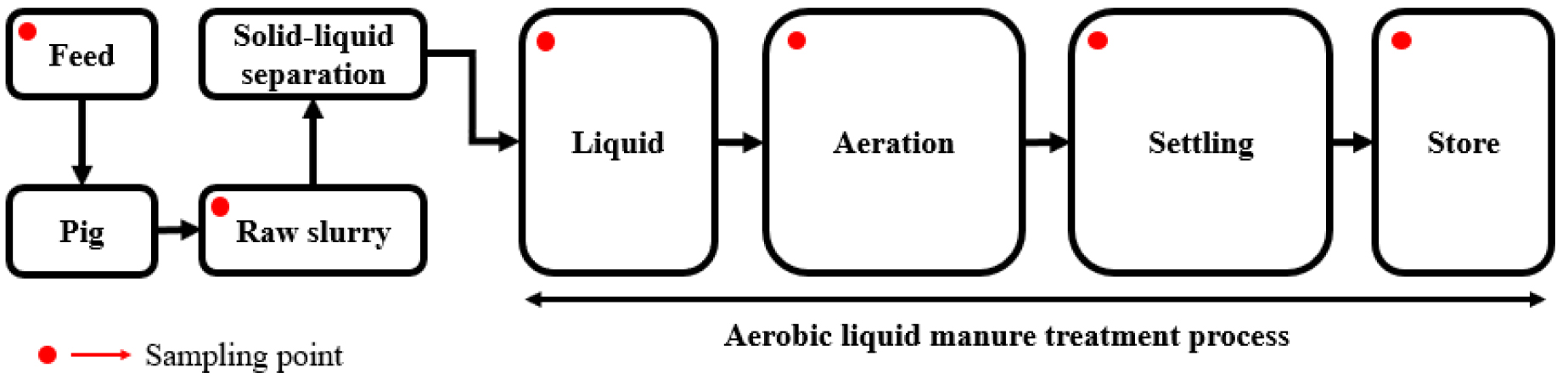

양돈 분뇨의 높은 수분함량으로 인해서 많은 농가에서 액비화를 활용하여 처리하고 있다(LEMI, 2020). 가축분뇨 자원화시설 표준설계에서는 액비화시설을 가축분뇨를 저장하는 저장조, 고형분과 액상을 분리하는 고액분리과정, 공기를 불어 넣어 발효를 촉진시키는 폭기과정, 액비를 저장하는 액비저장조로 구분한다(Ministry of Environment, 2023).

액비를 만드는 과정에서 다양한 악취물질들이 발생하고 있으며, 퇴비와 마찬가지로 온도, 폭기량, 슬러리의 특성 및 공정에 따라 악취물질의 특성에 영향을 받는다(Jung et al., 1998). 최근 도시가 확장함에 따라 양돈장과 도시의 거리가 가까워지고 축산 냄새 문제가 발생하고 있어 양돈장에서 발생하는 악취물질의 배출량을 평가할 펼요성이 있다. 그러나, 양돈장에서 호기성액비화 과정에 따라 발생하는 악취물질의 특성을 조사한 연구는 매우 부족하다.

따라서, 본 연구는 액비화 과정에서 발생하는 암모니아 및 황화수소의 배출 특성을 연구하여 양돈장 내 호기성 액비시설의 악취저감을 위한 기초 자료를 제공하고자 수행하였다.

재료 및 방법

1. 양돈장

대상 양돈장은 충북 지역의 농장 3곳을 선정하여 실험을 수행하였다. 조사 대상 양돈장의 특징을 Table 1에 나타냈다.

Table 1.

Environmental conditions of experimental swine farm.

양돈장의 정보는 총 사육두수, 돈사형태, 바닥형태, 환기시스템, 돈사 면적, 폭기조 크기, 저장조 크기, 탈질도 크기, 고액분리 유무, 연간 가축분뇨 발생량, 가축분뇨 처리방법 및 수분조절제에 대하여 조사하였다.

2. 악취시료 채취

연구를 수행한 양돈장의 가축분뇨 액비 처리 공정을 Figure 1에 나타내었다. 양돈장의 액비화시설에서 발생하는 악취물질을 분석하기 위해 사료(Table 2), 슬러리 원수, 고액분리 후 액상, 폭기공정, 탈질 및 저장 공정의 공기시료와 액상시료를 채취하여 단계별 악취물질 농도를 분석하였다. 사료는 샘플백을 이용하여 수집하였고, 슬러리와 액비는 2L 무균채수병(BT15502000, New International Science Co., Namyangju, South Korea)을 이용해 수집하였다. 샘플링은 공정별로 14일 간격으로 수행하였으며, 총 4회(60일동안) 샘플링을 수행하여 암모니아(NH3), 황화수소(H2S) 및 악취강도(OI, Odor intensity)를 평가하였다. 현장 조사 기간은 봄(4월) 한달 간 진행되었으며, 시료의 채취는 오전 10:00에 수행하였다. 샘플의 변질을 방지하기 위해서 변질 방지용 시료 보관 이동식 냉장고(CM-028L, NingBo Hongmin Electrical Appliance Co., Zhejiang, China)를 이용하여 기체 샘플을 이송 후 24시간 내에 분석을 수행하였다.

Table 2.

Chemical composition of feed in each experimental swine farm.

| Item | A | B | C |

| DM, % | 93.8±0.2 | 94.4±0.2 | 92.9±0.2 |

| OM, %DM | 96.3±0.3 | 95.3±0.2 | 95.4±0.3 |

| CP, %DM | 15.3±0.1 | 17.3±0.2 | 16.2±0.1 |

| EE, %DM | 6.2±0.1 | 5.6±0.1 | 7.1±0.1 |

| Ash, %DM | 3.7±0.3 | 4.7±0.2 | 4.6±0.3 |

| Ca, %DM | 0.3±0.1 | 0.6±0.1 | 0.7±0.1 |

| P, %DM | 0.5±0.1 | 0.6±0.1 | 0.5±0.1 |

| N, %DM | 2.4±0.1 | 2.8±0.1 | 2.6±0.1 |

3. 조사항목 및 방법

(1) 화학적성분

사료의 건물(Dry matter, DM), 조회분(Ash) 및 조지방(ether extract, EE)은 AOAC (2005)의 방법에 따라 분석을 수행하였다. 조지방은 산분해 조지방 분석장비(ANKOM HCl Hydrolysis System, ANKOM Technology, New York, USA)를 이용하여 분석하였다. 조단백은 자동 조단백 분석기 (Kjeltec 8400, FOSS, Hilleroed, Denmark)를 이용하여 Kjeldahl 법(AOAC 968.06)에 따라 분석하였다. 칼슘(Ca)과 인(P)은 전처리 후 유도결합 플라즈마 광방출 분광법(ICP-OES iCAP PRO, Thermo Fisher Scientific, MA, USA)를 사용하여 분석하였다.

(2) 암모니아, 황화수소 및 악취강도

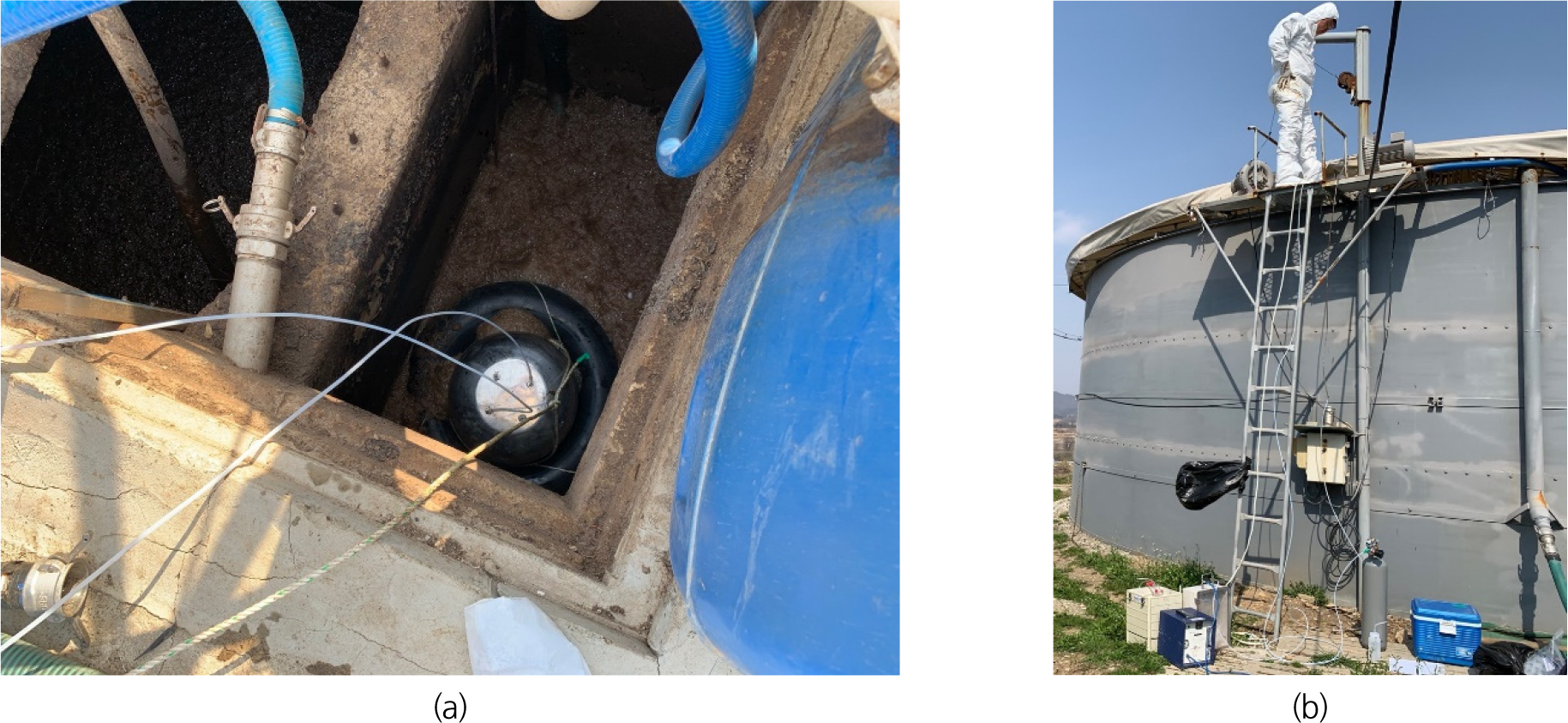

양돈슬러리 액비 표면에서 발생하는 암모니아, 황화수소 및 악취강도를 평가하기 위해서 Flux chamber 방법(Joeng et al., 2016, Figure 2)을 이용하여 기체를 포집하였다. 기체의 포집은 1.0L 폴리프로필렌 샘플병을 이용하여 샘플을 채운 후 분당 500 ml의 유량으로 20분 이상 질소(N2, 99.999%)를 주입한 후 4분 동안 2L를 알루미늄 백(Non Odor Polyester Bag, Takesue, Japan)에 포집하여 평가하였다. 포집된 기체에 포함된 암모니아, 황화수소 및 악취강도는 전자식 센서를 포함한 휴대용 악취 측정기(SKY2000-M4, Locus Airtech, Suwon, South Korea)를 활용하여 측정하였으며, 검지관(Gastec Detector Tube, Gastec, Kanagawa, Japan)과 검지관식 기체 측정기(GV-100, Gastec, Kanagawa, Japan)를 활용하여 값을 검정하였다.

4. 통계분석 및 모델링

돈분 슬러리 액비화 공정에 따른 암모니아, 황화수소 및 악취강도를 알아보기 위하여 완전 임의 배치법(Completely randomized design)으로 실험을 수행하였으며, 디자인 모델은

Yij = μ + Ti + Eij

와 같다. μ는 평균, Ti는 액비화 공정의 효과 및 Eij는 오차를 나타낸다. 본 실험의 결과는 SAS package program (9.4 version, SAS Inc., NC, USA)의 MIXED procedure를 이용하여 분석을 수행하였다. 본 실험의 실험단위는 실험을 수행한 각각 공정별 농장 샘플이며, 처리구간의 유의성은 CONTRAST 옵션을 이용하여 직교 다항비교(orthogonal polynomial contrast)를 수행하였다. 악취물질 간의 상관성을 알아보기 위해서 CORR 옵션을 사용하여 상관성을 분석하였다. 처리구간의 유의성과 상관성은 P<0.05 수준에서 검정하였으며, 모든 처리구의 평균은 최소자승평균(Least square means) 값을 표시하였다.

결과 및 고찰

1. 액비화 단계별 암모니아, 황화수소 및 악취강도

연구 양돈장의 액비화 공정별 암모니아, 황화수소 및 악취강도의 변화를 Table 3에 나타냈다. 전체적으로 액비화 공정이 진행될 때마다 암모니아, 황화수소 및 악취강도는 유의성이 나타나지 않았다.

Table 3.

Ammonia, hydrogen sulfide and odor intensity of swine manure according to process of aerobically treatment liquid swine manure in each experimental farm.

| liquid manure treatment period1,d | p-value | ||||||||

| Item2 | Raw | 0 | 14 | 28 | 60 | SEM | L | Q | C |

| Farm A | |||||||||

| NH3, mg/m2/h | 21.4 | 77.5 | 125.8 | 24.0 | 25.3 | 21.6 | 0.219 | 0.920 | 0.403 |

| H2S, mg/m2/h | 3.0 | 76.7 | 12.9 | 12.9 | 13.0 | 8.4 | 0.074 | 0.240 | 0.325 |

| Odor intensity | 29.7 | 15.9 | 9.1 | 9.2 | 4.4 | 8.5 | 0.053 | 0.416 | 0.642 |

| Farm B | |||||||||

| NH3, mg/m2/h | 24.1 | 79.6 | 65.1 | 89.1 | 44.6 | 23.4 | 0.232 | 0.584 | 0.992 |

| H2S, mg/m2/h | ND | ND | ND | ND | ND | - | - | - | - |

| Odor intensity | 1.0 | 1.9 | 0.7 | 0.8 | 0.3 | 0.5 | 0.097 | 0.466 | 0.312 |

| Farm C | |||||||||

| NH3, mg/m2/h | 390.6 | 503.9 | 503.9 | 496.0 | 390.4 | 50.0 | 0.156 | 0.820 | 0.561 |

| H2S, mg/m2/h | 3.9 | 5.7 | 4.2 | 4.2 | 0.0 | 4.1 | 0.527 | 0.559 | 0.567 |

| Odor intensity | 3.6 | 2.8 | 2.9 | 0.4 | 2.6 | 2.2 | 0.552 | 0.612 | 0.576 |

결과에서 유의적인 차이는 나타나지 않았지만 액비화가 진행됨에 따라 농장 A의 황화수소는 감소하는 경향을 나타냈고(p=0.074), 황화수소가 감소함에 따라 악취 강도가 감소하는 경향(p=0.053)을 나타낸 것으로 사료된다. 농장 B의 경우 황화수소가 검출되지 않았지만 본 실험의 최소 검출단위가 ppm 단위라 나타난 결과로 사료되며, 악취 강도에서 액비화가 진행됨에 따라 감소하는 경향(p=0.097)을 나타냈기 때문에 농장 A와 마찬가지로 액비화가 진행됨에 따라 액비에서 발생하는 악취물질 발생 수치가 감소하고 있다고 볼 수 있다.

액비화 공정에 따라 악취물질의 농도가 감소하는 것은 감소한 만큼 공기 중으로 나오는 악취물질의 양이 늘어남을 의미하며, 초기 악취발생 강도가 가장 높은 농장 A에서의 악취물질 배출 농도가 가장 높은 것으로 사료된다. 특히, 슬러리 원수 샘플에서 고액분리 액상으로 전환될 때 황화수소의 농도가 급격하게 감소하는 것으로 나타났다. 이는 혐기화 공정에서 발생한 악취물질이 고액분리를 통해서 매우 높은 농도로 공기 중으로 배출됨을 의미하며(Kim et al., 2012), 실제 농가에서 고액분리 시 악취민원이 가장 많이 나타나는 것도 동일한 맥락에서 설명이 가능하다. 그러나, 암모니아의 경우 고액분리의 영향을 받지 않는 것으로 나타났는데 그 이유는 암모니아의 경우 물에 매우 쉽게 용해되어 고액분리 시 액상에 녹아 물질이 이동했을 가능성이 매우 높다고 사료된다(Yokozeki and Shiflett, 2007). 농장 C의 경우 암모니아 농도가 다른 농장에 비해서 암모니아 발생량이 매우 높았다. 이는 액비순환시스템의 특성상 액비 순환 시 혼합된 미생물의 작용이 암모니아 발생을 증가시켰을 가능성이 있다.

2. 암모니아, 황화수소 및 악취강도 상관분석

조사대상 농장별 암모니아, 황화수소 및 악취강도 요약 결과를 Table 4에 나타냈다.

Table 4.

Summary of database by odor variables during aerobically treatment liquid swine manure.

농장 A의 암모니아 평균은 54.8 mg/m2/h이며, 최소, 최대값은 0.0~449.8 mg/m2/h로 나타났다. 황화수소는 평균 23.7 mg/m2/h이며, 최소, 최대값은 0.0~230.4 mg/m2/h로 나타났다. 악취강도의 평균은 13.7이며, 최소, 최대값은 1.2~75.0로 나타났다.

농장 B의 암모니아 평균은 60.5mg/m2/h이며, 최소, 최대값은 0.0~294.1 mg/m2/h로 나타났다. 황화수소는 검출되지 않았다. 악취강도의 평균은 0.9이며, 최소, 최대값은 0.0~3.5로 나타났다.

농장 C의 암모니아 평균은 457.0 mg/m2/h이며, 최소, 최대값은 49.8~503.9 mg/m2/h로 나타났다. 황화수소는 평균 3.6 mg/m2/h이며, 최소, 최대값은 0.0~22.9 mg/m2/h로 나타났다. 악취강도의 평균은 2.5이며, 최소, 최대값은 0.0~13.9로 나타났다.

전체 농장의 암모니아 평균은 190.8 mg/m2/h이며, 최소, 최대값은 0.0~503.9 mg/m2/h로 나타났다. 황화수소는 평균 9.1 mg/m2/h이며, 최소, 최대값은 0.0~424.4 g/m2/h로 나타났다. 악취강도의 평균은 5.7 이며, 최소, 최대값은 0.0~75.0로 나타났다.

전체 농장의 암모니아, 황화수소 및 악취강도 상관분석 결과를 Table 5에 나타냈다. 암모니아와 악취 강도의 상관성의 유의적인 차이를 나타내지 않았으며, 황화수소와 악취강도 간에는 매우 높은 양의 상관성을 나타내었다(p<0.05).

Table 5.

Correlation of ammonia, hydrogen, and odor intensity in aerobically treatment liquid swine manure.

| n | NH3 | H2S | Odor intensity | |

| NH3 | 60 | - | - | - |

| p-value | - | - | ||

| H2S | 60 | - 0.043 | - | - |

| p-value | 0.745 | - | ||

| Odor intensity | 60 | - 0.127 | 0.905 | - |

| p-value | 0.335 | <0.001 |

본 연구에서 조사한 양돈장의 경우 국내 양돈장의 액비 공정에 대한 특성을 골루 반영하였다고 사료되며, 액비화 공정에서 발생하는 암모니아와 황화수소의 배출량를 산정하는데 기초데이터를 활용할 수 있을 것으로 사료된다. 액비화공정에 대한 결과는 농장의 원수에서부터 최종 저장단계의 액비까지를 평가하였으며, 샘플링 방법에 있어서 액체 위에 띄우는 챔버를 활용하여 액비의 표면에서 발생하는 악취물질을 농도평형을 통해 객관적으로 평가하였다.

상관분석 결과에서 황화수소와 악취강도의 연관성이 매우 높게 나타났고, 황화수소의 발생은 농장의 슬러리 피트 저장기간과 매우 밀접하다(Lee et al., 2012). 양돈장의 악취저감을 위해서는 황화수소 저감이 중요할 것으로 사료된다. 또한, 액비순환시스템 적용 농가(농가 C)의 암모니아 발생량이 가장 높았고 정화처리 적용농가(농가 B)에 비해 황화수소의 발생량이 높게 나타난 점에서 본 연구가 액비순환시스템의 운영 방법에 대한 연구자료로 가치가 있을 것으로 사료된다.

결 론

본 연구에서 양돈장에서 발생한 원수에서부터 액비화과정 동안에 발생하는 복합악취 및 악취물질에 대한 평가를 수행하였다. 다양한 농장 환경조건에 따라 물에 뜨는 챔버를 활용한 농도 평형 방법을 활용하여 악취샘플을 포집하고 평가하였기에 정확한 배출량을 얻은 것으로 사료된다.

액비화 과정에서 황화수소는 고액분리 후에 감소하는 경향을 나타냈다. 그러나, 액비화 과정에서 고액분리 후 암모니아의 농도가 유의적으로 감소하지 않았다. 이는 암모니아가 물에 잘 녹는 특성을 지니고 있어 고액분리 시에 액상으로 암모니아가 녹아 발생한 결과로 사료된다. 암모니아의 수치는 액비순환시스템 적용농가에서 가장 높게 나타났다. 양돈장의 액비화 공정에서 발생하는 악취는 황화수소의 기여도가 높은 것으로 사료되며, 액비순환의 적용여부에 따라 황화수소의 감소 결과는 나타나지 않았다. 악취강도는 황화수소와의 연관성이 높게 나타났기 때문에 황화수소의 저감이 양돈장 악취 저감에 가장 중요할 것으로 보인다.